摘要: 介绍了上海轨道交通 9 号线盾构区间隧道出现的较大渗漏水险情, 阐述了抢险经过与详细的修复方案, 以期为今后盾构隧道出现类似情况时制定方案提供参考依据。

关键词: 区间隧道; 衬砌; 管片; 注浆; 密封胶; 圆环钢板

1 工程概况

上海轨道交通 9 号线一期工程起自松江新城, 经大学城、佘山国家级旅游度假区、泗泾、九亭、七宝、大上海国际花园至宜山路, 终点凯旋路口为宜山路站,是一条市域快速轨道交通线。整条线路全长约 31km, 设车站 12 座, 其中地下车站为 7 座。

外环路站—合川路站为穿越徐汇区的地下盾构区间隧道, 单线全长约 1689.6 m。衬砌环由六块管片组成, 衬砌外径为 6.2 m, 内径为 5.5 m, 管片环宽为1.2 m。另根据通风要求, 隧道线路中间设风井一座,风井为地上一层、地下五层的混凝土结构, 基坑深度达 32 m 左右, 风井围护结构为地下连续墙。盾构穿越风井时采用衬砌拼装过井的方法完成进洞与出洞环节。据地质报告显示, 隧道与风井相接的洞圈埋深位置已相当接近粉砂层。

2 发生险情与抢险经过

在盾构即将到达终点车站时, 施工单位开始拆除上行线中间风井进洞处的进洞防水装置(该区域已完成壁后注浆近两个月), 此时衬砌与洞圈之间出现渗漏水, 虽然施工单位及时采取了堵漏措施, 但未能完全堵住漏点, 且在短时间内形成了较大的渗水与流砂, 造成上行线进洞处约 20 环衬砌的变形、不均匀沉降, 衬砌环纵缝的渗漏水, 拱底块接缝较大的涌砂及管片的破损等险情, 并进一步牵连到了下行线进洞处20 环衬砌的受损。

通过调查与分析, 各单位一致认为承压水状态下隧道进洞加固体与风井围护结构之间、隧道进洞加固体与隧道衬砌之间存在渗水通道(此渗水通道已与粉砂层串通), 水和流砂在高压水头的作用下, 从渗水通道涌出, 遂在短时间内形成了较大的险情。鉴于事态的急迫性, 由地铁建设公司牵头, 迅速组成了由业主、设计单位、施工单位共同参与的抢险小组, 采取了在隧道内压置水泥袋或黄砂袋(起到阻止拱底块接缝处流砂涌入隧道的作用)、地面与隧道内压注双液浆和聚氨酯浆液、隧道内设置支撑(结合地面沉降监测)等措施, 使险情得到了控制。根据估算, 地面与隧道内总注浆量与险情发生造成的流砂流失量十分接近, 流失量与注浆量基本保持了平衡。同时, 沿隧道周边增设12 口降水井, 逐步开启抽水, 水位维持在绝对标高-28 m 左右, 以便为中间风井和隧道的堵漏工作提供有利的作业环境。通过上述抢险措施, 风井内与隧道内未再发现新的渗漏点。

3 衬砌的修复

在抢险工作结束后, 设计单位针对目前的隧道工况, 专门提出了隧道的整体修复方案。

3.1 修复原则

在衬砌堵漏与管片结构补强工作完成后, 隧道应达到原设计文件中规定的防水等级与耐久性要求。具体修复原则为: 以衬砌壁后注浆为前提, 将衬砌接缝与管片裂缝渗水堵漏、管片裂缝补强相结合。通过压注不同的浆液堵漏补强、采用环氧砂浆( 或快速修补砂浆)修补破碎管片以及采用碳纤维补强层和钢圈来改善衬砌的受力状态。

3.2 具体堵漏措施

虽然在抢险过程中, 施工单位已对隧道周围的地层压注了大量充填材料, 但考虑到此处的地质条件以及为保证后续堵漏、修复措施的质量, 必须在充分灌注超细水泥浆于隧道周围空穴的基础上, 再对碎裂、渗漏的管片做防水堵漏处理, 且注浆时不允许在已受损的管片上钻眼打孔, 以免更加降低破损管片的整体强度。

另外, 在修复堵漏工作开始前, 应将抢险期间设置的 12 口降水井全部关闭, 以避免注浆液流入降水井, 造成降水井的堵塞。具体措施包括以下几个方面:

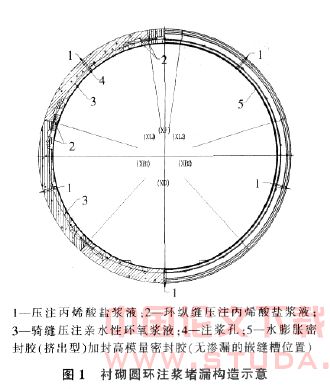

1)首先应通过管片注浆孔以低压、慢浆向衬砌外压注丙烯酸盐浆液, 力求沿管片壁后形成凝胶防水帷幕。通过管片注浆孔压浆前, 应设置防喷装置以确保安全(见图 1 所示)。

选择丙烯酸盐浆液作为壁后防水帷幕的材料主要有以下原因: ①低粘度、穿透性好、防渗性能佳; ②浆液凝胶时间可以控制、调整; ③可与流砂形成固结体, 达到良好的固砂效果; ④相对于类似注浆液如丙烯酰胺等具有低毒、环保的特性。

具体注浆要求如下: ①注浆范围: 上、下行线与中间风井相接的进洞处各 20 环范围。②注浆顺序: 先底部、后两侧, 逐渐向上。③注浆控制标准: a.衬砌收敛变形达 2 mm 或轴线偏差达 10 mm; b.注浆总量相当于在衬砌外围达到 15 mm 厚的凝胶体 ( 均值); c.注浆压力达到 0.4 mpa。上述标准达到任何一条即认为达到注浆终止要求。

2)壁后注浆结束后, 应对仍有渗漏的衬砌环、纵缝, 在嵌缝槽处埋设注浆管, 压注丙烯酸盐浆液。

①对无渗漏的嵌缝槽应采用嵌填水膨胀密封胶(挤出型)加封高模量密封胶的方法做嵌缝处理, 处理范围为上、下行线与中间风井相接的进洞处各 20 环。若衬砌接缝存在错缝, 嵌填密封的密封胶厚度可做相应变化, 但高模量密封胶的厚度应≥10 mm。此举的目的在于防止地下水因衬砌内侧进行局部注浆时, 从原先无漏点的接缝中产生渗水。

②漏点的封缝材料应采用超早强、快硬水泥, 快硬水泥抗压强度应达到 14 mpa(4 h 之内), 封缝范围以半环为宜, 注浆压力控制在 0.05 ̄0.3 mpa。

3)在干燥或基面仅有湿渍条件下, 对管片内表面裂缝做骑缝压注亲水性低粘度环氧浆液的补强堵漏处理, 具体注浆方法为采用粘贴式注浆嘴粘合于缝上或凿小槽封埋于骑缝位置, 为了对准缝隙可用针插入缝隙 ( 也称针眼法注浆)。注浆孔间距为 200 ̄250mm, 注浆压力控制在 0.1 ̄0.5 mpa, 注浆前先采用环氧胶泥( 或专用密封胶) 刮涂密封裂缝, 环氧胶泥( 或专用密封胶)应为可粘合于潮湿基面的材料。上述补强堵漏措施同时为后续的碳纤维加固工作提供了必要的前提条件。

4)鉴于中间风井与隧道上、下行线各接头处存在风险, 且接头处的衬砌负环与正环间的环缝以及负环纵缝之间无弹性橡胶密封垫防水, 因此需做相应的处理:

①中间风井与隧道接头处所设置的进出洞防水装置予以保留, 洞圈现浇混凝土将防水装置包裹于其中, 以增加接头处的防水安全性。

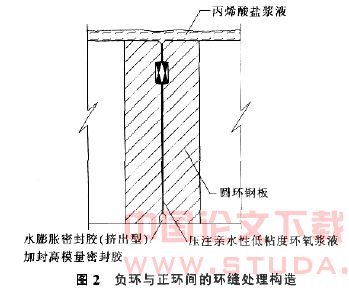

②采用嵌填水膨胀密封胶( 挤出型) 加封高模量密封胶的方法做嵌缝处理(嵌缝范围为负环与正环间环缝以及负环的纵缝)。

③保留一个衬砌拱底块纵向手孔(进浆处)、一个衬砌拱顶块纵向手孔(排气出浆处)外, 其余负环手孔均做封堵, 封堵材料为硫铝酸盐超早强 (微膨胀)水泥。

④对拱底块未封堵手孔向负环与正环间环缝压注亲水性低粘度环氧浆液, 以充填整条环缝间隙, 注浆压力控制在≤0.3 mpa(见图 2 所示)。

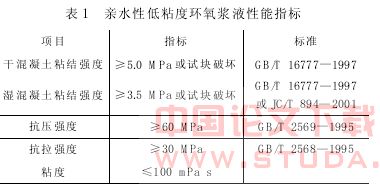

整个隧道堵漏修复过程中, 注浆压力千万不能过大, 以免造成管片本体产生新的裂缝, 破坏管片强度。亲水性低粘度环氧浆液因牵涉到材料的强度问题, 选用时应慎重。我国即将出台环氧浆液的行业标准, 这为广大工程技术人员选用此材料提供了依据。本工程所列出的环氧浆液性能指标要求就是在将要出台的环氧浆液行业标准讨论稿的基础上, 结合本工程实际工况提出的(见表 1 所示)。

3.3 管片碎裂修补措施

在衬砌接缝和管片裂缝堵漏处理无渗漏的基础上, 进行管片碎裂修补。

1)对于管片表面缺损、松动、起壳部分, 应首先凿除松动、起壳混凝土, 将基面清洗干净。

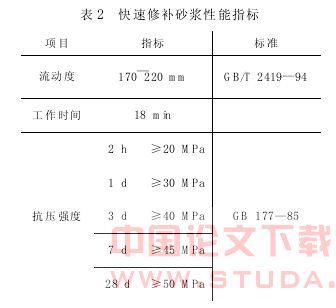

2)在基面上涂布界面处理剂, 采用快速修补砂浆修补管片。根据工程的实际情况, 此类砂浆应具备两项必需的指标, 即在短时间内就能达到较高的强度、砂浆达到的最终强度应与混凝土管片的强度相差无几(见表 2 所示)。

3)管片修补完毕后, 在修补面铺设碳纤维布做加固处理, 以提高管片修复处的整体强度。加固粘贴的碳纤维布层数按照足够的安全系数考虑, 粘贴 3 层。碳纤维布应符合如下性能指标要求(见表 3 所示)。

3.4 钢圈布置措施

在衬砌注浆堵漏、管片碎裂修补工作结束后, 考虑到隧道的整体耐久性要求, 设计人员针对上、下行线进洞处约 20 环衬砌内局部破损严重处以及衬砌负环与正环间的接头薄弱处, 提出了增设圆环钢板的方案(见图 2 所示)。

设置的圆环钢板既要达到增加衬砌整体性、可靠性的目的, 又要尽量减轻钢板的重量, 以利于安装使用。因此我们选择了厚度为 20 mm 的钢板, 采用化学锚栓环向固定于衬砌内表面的方式; 钢环通过现场测量放样后加工, 以保证它与衬砌内壁的贴合。

为使钢圈与衬砌之间形成一个整体结构, 故在两者之间压注亲水性低粘度环氧浆液。每个钢圈两端在压浆前应先用专用密封胶作封堵密闭处理, 钢圈顶部及底部应预设压注环氧树脂的进浆孔、出浆孔( 包括观察孔、备用注入孔)。

钢圈暴露面涂布环氧富锌底漆(20 μm 厚) 和无溶剂超厚膜型环氧涂料(1 100 μm 厚) 以保证其耐久性要求。

4 结语

本工程堵漏修复工作现已全部结束, 根据现场检查情况来看, 基本达到了设计方提出的修复要求。该工程中的堵漏、修复方案, 可为今后盾构隧道遇到的类似工况, 提供制定方案的参考依据。