摘要:槽形梁在我国城市轨道交通领域尚无实际的应用,在上海市轨道交通6号线中的应用属于首次。通过现场试验和试验结果分析,得到槽形梁在试验的各种荷载条件下的受力和变形性能,并获得重要参数,为今后槽形梁的设计与合理施工工艺提供依据。

关键词:城市轨道交通;槽形梁;试验研究

1研究背景

上海市轨道交通6号线全长33km左右。其中五莲路站至博兴路站为噪声敏感区,并且线路由高架转入地面敞开段,因此该段采用槽形梁。槽形梁有以下优点:建筑高度低,便于压低线路标高,可改善高架线路纵断面,有效缩短敞口段长度,降低高架区间及车站建筑高度,同时跨度的变化不影响建筑高度;轨道交通车辆行使于槽形梁两腹板中间,轮轨走行系统的噪声受到两侧主梁上翼缘及腹板阻隔,在一定程度上减少了车辆噪声对周围环境的影响;两侧主梁能防止出轨列车倾覆下落,给行车安全提供可靠的保证[1]。

槽形梁在我国城市轨道交通领域目前尚无实际工程应用。随着国内轨道交通蓬勃发展,为保证槽形梁在轨道交通中顺利使用,因此,在槽形梁大量施工开始前,选择一孔槽形梁进行足尺试验。通过试验,以获得必要的数据,来分析槽形梁在制作与正常使用情况下的受力与变形特点,从而指导设计,保证上海市轨道交通6号线能够更加安全、更加顺利地施工和投入使用。

2试验方法

2.1工程简介

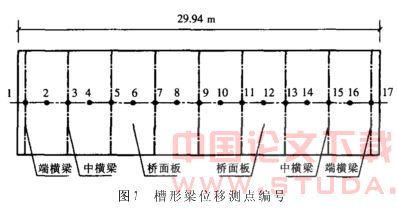

试验对象是五莲路站至博兴路站之间的一段桥梁。该桥桥跨组成为1孔25m预制简支箱梁+3孔25m现浇简支槽形梁+11孔30m现浇简支槽形梁,见图1。

2.2试验梁情况

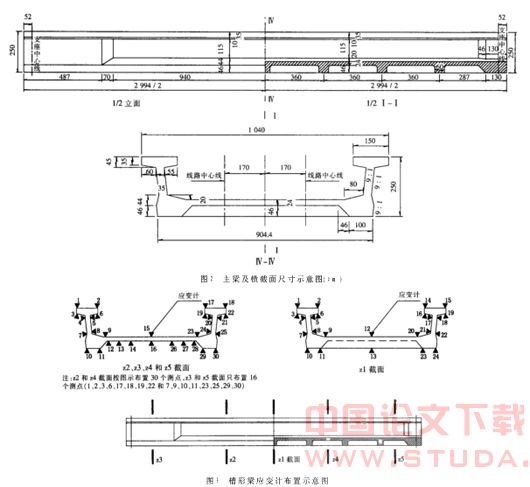

试验中实测的是该桥段第二孔30m跨度的双线预应力混凝土简支槽形梁,沿桥梁方向槽形梁梁跨全长29.940m,梁顶全宽外到外为10.400m,梁底全宽为9.044m;主梁高为2.50m,主梁上翼缘宽1.50m,高0.35~0.45m,腹板厚0.35~0.65m并略向外倾斜,横梁高0.70m,道床板厚0.24m。槽形梁采用纵横向双向预应力,预应力钢筋为φj15.24(7φ5)高强度低松弛钢绞线[2]。图2为主梁与横截面示意图。

1)试验梁测试的内容:测试槽形梁在制作与正常使用情况下的应变与挠度。

2)测试的工况:第一阶段预应力张拉,即纵向预应力钢束按分批全部张拉到位,横向预应力分批张拉到锚下控制应力σk=0.4fpk;二期恒载钢筋混凝土浮置板浇注完后补张拉横向预应力到位;模拟列车荷载加载试验。

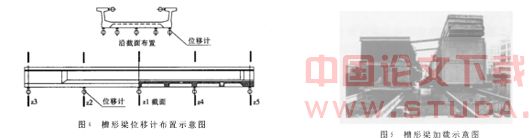

为了能充分地反映槽形梁在各个工况下的整体与局部的受力、变形特点,同时结合槽形梁试验前的理论分析,在槽形梁的关键受力部位共布置了近800个应变计(其中某些测点采用三向应变计)和32个位移计,如图3、图4所示。

3)加载试验的方法:往铁水箱注水的加载方式。水箱加满水后重量不足时,再在水箱上放混凝土跑板,使所加重量尽量与计算的列车最大活荷载相吻合。每只水箱的支点模拟列车的轮压位置,每个轮压按实际列车作用在槽形梁上最大活荷载计算得到,并乘以1.180~1.265的动力系数来考虑行驶列车对槽形梁的冲击影响;并利用水箱移动,模拟不同的活载工况,如图5所示。

3试验结果和分析

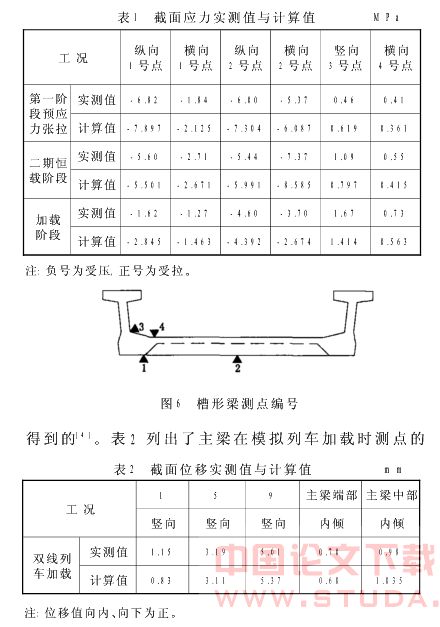

根据现场对槽形梁各个试验阶段记录的应变和位移测试数据,经整理与分析后,结果见表1。

三种试验工况下,槽形梁跨中截面1~4号混凝土测点(测点编号见图6)的应力是用应变测试结果、按钢筋混凝土受弯截面在弹塑性应力—应变关系换算得到的[4]。表2列出了主梁在模拟列车加载时测点的竖向位移及侧向位移的实测值(位移测点编号见图7)。表2中还同时给出了通用软件ansys有限元分析结果以供比较。表1、表2表明实测结果与理论计算值基本吻合。

4结语

通过对槽形梁的现场试验测试并与有限元结构分析相比较,计算值与试验实测值基本吻合,并得到以下结论:

1)从试验的数据与有限元分析来看,主梁与横梁连接处位置一直处于受拉状态,建议设计时必须在这些部位布置足够的受力钢筋,避免在运营阶段出现裂缝。

2)从槽形梁的整体受力来看,主梁纵向及道床板纵横向各测点基本处于全预应力受压状态。

3)在运营荷载作用下,预应力槽形梁的应力值均小于容许应力,挠度变形在允许的范围内,结构处于弹性工作状态,槽形梁具有足够的刚度。说明预应力槽形梁应用在城市轨道交通完全可行。

参考文献

1刘彦明.上海轨道交通6号线槽形梁设计[j].科技交流,2004(1).

2铁道第一勘察设计院.高架区间lp=30m槽形梁设计研究报告[r].2004.

3轨道交通6号线槽形梁足尺试验研究[r].2004.

4gb50010—2002混凝土结构设计规范[s].北京:中国建筑工业出版社,2002.1234