摘 要:通过对lier-poolk工艺深入研究,针对其自动化程度要求高的特点,在自控系统总体方案设计中根据污水处理工艺流程,综合运用自动化技术、计算机技术、网络技术、数据库技术、管控一体的设计思路,开发“基于lier-poolk工艺的城市污水处理自控系统”。

关键词:城市污水处理;自控系统;方案

1 城市污水处理自控系统总体方案概述

(1)在污水处理过程中要求整个系统必须安全、可靠运行,在工艺设备、仪表、电气自控系统、计算机和网络系统、电视监控系统的选型和系统设计、软件设计等方面,系统的可靠性是设计考虑的第一原则,作为控制系统核心设备的plc,选用德国西门子公司的s7-300系列产品及其相应的开发软件。

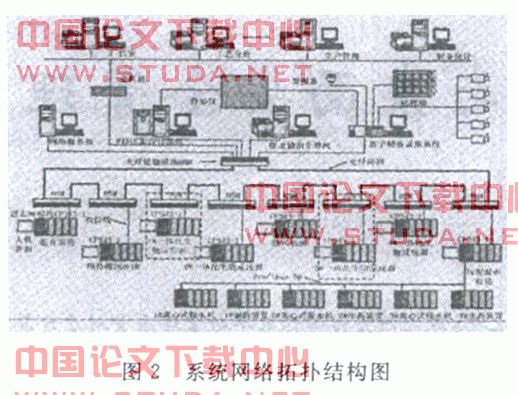

(2)污水处理处理厂的自控系统采用pc+plc分级分布式控制形式,以集中监测为主,分散控制为辅,在中控室运行监控计算机上可对全厂的各工序进行实时监控,生产的工艺过程自动控制采用就地单独控制的原则进行,并在污水处理过程关键工序配置西门子mp 270b触摸面板(人机界面hmi )作为现场工程师操作站。

(3)为保证污水处理厂的安全运行,自控系统设立三级控制层:就地手动控制、现场控制和远程监控。就地手动控制是指通过设备本地控制箱手动控制设备的开启或关闭;现场控制是指由现场各分控站plc执行自己的控制程序,完成控制功能;远程监控是指由中控室通过工业以太网高速冗余光纤环网对全厂的生产过程进行控制、监测和记录,对工艺现场设备对象实现状态迁移管理。三级控制层的关系如下:中控室上位机可通过各现场的plc子站直接控制有关设备和主要设备,如果中控室或网络发生故障,不会影响各plc分站的控制功能,如果plc网络中某个plc子站发生故障,操作员可通过就地控制箱对设备进行控制。

(4)设备发生异常、故障或报警时,系统可自动切除相关故障设备或切换到现场手动操作方式,同时记录事故内容,并对相关参数进行事故追忆。

(5)上位计算机综合应用程序开发选用德国西门子公司的wincc 5.1组态软件,以监控工艺运行的图形界面、控制网络运行参数和指令的通信、运行和归档数据库开发为重点。

(6)一体化生物反应器控制系统的设计根据生产工艺的具体要求,监控一体化生物反应器各个工艺设备的运行,实现处理过程的时间及空间控制,形成好氧、厌氧或缺氧条件,以完成具体工艺处理目标。

(7)为了对生产现场和重要设备实施远程监视,在鼓风机房、一体化生物反应器、污泥脱水机房、厂区环境等重要部位安装摄像机,构成远程电视监视系统,在中控室可全厂重要设备进行全天24小时监视。

2 城市污水处理自控系统的总体结构

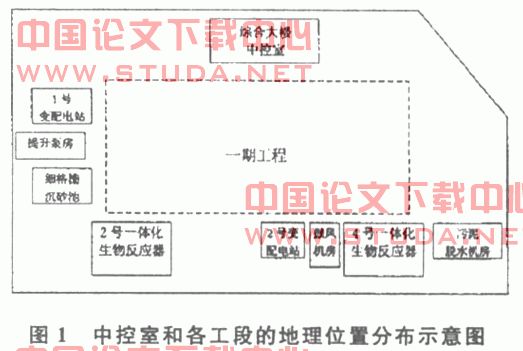

本工程项目二期工程中控室和各工段的地理位置分布示意图如图1所示。中控室的建筑物使用一期工程己建设好的设施,与一期工程的中央监控设备共用一个监控大厅。

工业以太网是基于ieee 802.3 (interment)的强大的区域和单元网络。作为西门子t.i.a(全集成自动化构架)重要组成部分,simatic net基于经过现场应用验证的技术,用于严酷的工业环境,包括有高强度电磁千扰的区域。

3 simatic net工业以太网络组件

典型的工业以太网络环境,有以下三类网络器件:

(1)网络部件。

包括:连接部件、 fc快速连接插座、 els(工业以太网电气交换机)、esm(工业以太网电气交换机)、sm(工业以太网光纤交换柳、mc tpll(工业以太网光纤电气转换模块)。

(2)通信介质:普通双绞线,工业屏蔽双绞线和光纤。

simatic plc控制器上的工业以太网通讯外理器。用于将simatic plc连接到工业以太网。

(3)pg/pc上的工业以太网通讯外理器,用于将pg/pc连接到工业以太网。

利用工业以太网,simatic net提供了一个无缝集成到全业务功能(管控一体化及综合信息处理)的途径。

4 工艺过程控制plc控制站组成

(1)组成。

s7-300系列产品是模块化中小型plc系统,能满足中等性能要求的应用。大范围的各种功能模块可以非常好地满足和适应自动控制任务,由于简单实用的分散式结构和多界面网络能力,使得应用十分灵活,方便用户和简易的无风扇设计,当控制任务增加时,可自由扩展,由于大范围的集成功能使得它功能非常强劲。

如果用户的自控系统任务需要多于8个信号模块或通讯处理器模块时,则可以扩展s7-300机架((cpu314以上):(1)在4个机架上最多可安装32个模块:最多3个扩展机架(er)可以接到中央机架(cr)上,每个机架(cr/er)可以插入8个模块。(2)通过接口模块连接:a.每个机架上(cr/er)都有它自己的接口模块。它总是插在cpu旁边的槽内,负责与其他扩展机架自动地进行通讯;b.通过im365扩展,可扩展1个机架,最长1米,电源也是由此扩展提供。c.通过im360/361扩展,可扩展3个机架,中央机架(cr)扩展机架但扩展机架之间的距离最大为10米。(3)独立安装海个机架可以距离其他机架很远进行安装,两个机架间(主机架与扩展机架,扩展机架与扩展机架)的距离最长为10米。(4)灵活布置:机架(cr/er)可以根据最佳布局需要,水平或垂直安装。

(2)诊断。

通过诊断可以确定模板所获取的信号(如数字量模板)或模拟量处理(例如模拟量模板)是否正确。在诊断评估中,可参数化的诊断信息与不可参数化的诊断信息有区别。①可参数化的诊断信息:通过相应的参数始能诊断信息的发送;②不可参数化的诊断信息:不管是否参数化均可发送诊断信息。

如果发送诊断信息(如无编码器电源),则模板执行一个诊断中断。此时cpu中断执行用户程序,或中断执行低优先级的中断,来处理相应的诊断中断功能块(ob82) 。

5 plc运行程序设计

plc自动工序工艺运行程序有四大主要功能模块,即:时钟模块、运行参数更新、综合故障判定和自动工序模块。

(1)变量设计。

我们的变量设计尽量遵循节省的原则。

建立时间计数变量tcount

32个工序采用统一的时间计数,每个工序分配一个运行时间变量tn (n=1,2,……32)。plc自动工序工艺运行程序根据运行时间变量来确定每个工序步骤运行的时间。

为27台(套)工艺设备的每一台(套)分配一个32位的运行状态标志,分别对应于32个工序步骤。plc自动工序工艺运行程序根据每一台(套)工艺设备的运行状态标志和设备运行互锁(故障和手动控制)确定该设备是否运行。

为27台(套)工艺设备的每一台(套)建立一个故障状态标志位(综合故障)和控制状态标志位(手动/自动)。

建立工艺运行参数二维表,包含32个工序的运行时间参数和27台(套)工艺设备的运行状态标志参数。

建立工艺运行参数变更标志位,如果工艺运行参数发生改变并经过运行监控上位计算机上授权确认,程序将根据工艺运行参数二维表刷新32个工序的运行时间变量和27台(套)工艺设备运行状态标志。

建立工艺运行当前状态变量,包括当前工序步骤,当前工序运行剩余时间。

(2)自动工序程序设计。

时钟模块用一个计时器,对时间的增长自动计数,其值存放在变量tcount中,供自动工序模块使用。

如果工艺运行参数发生改变并经过运行监控上位计算机上授权确认,工艺运行参数变更标志位设置为1,程序将根据工艺运行参数二维表刷新32个工序的运行时间变量和27台(套)工艺设备运行状态标志,并将工艺运行参数变更标志位复位为0。

综合故障判定模块综合工艺设备的各种故障(比如泄露、短路、断路等)和报警(比如过热、过力矩等),确定设备是否可以正常投入工艺运行,设置故障状态标志位为0/1。

自动工序模块实时更新工艺运行当前状态,包括当前工序步骤,当前工序运行剩余时间。当前工序运行剩余时间为0,就切换到下一个工序步骤,重新设置当前工序步骤和运行剩余时间,并根据设备故障状态标志位(0/1 )、控制状态标志位(自动/手动)和运行状态标志(1/0),启动或停止相应的工艺设备。

6 结果

lier-poolk法城市生活污水处理5000吨/日中试装置全部建成并投入运行以来,具体出水效果(各项指标去除率)为:bods 85-98%, codcr 85-95%.,ss80-90%, tn 50-70%, tp 80-97%,完全达到了gb8978-1996《污水综合排放标准》中的一级标准;经济指标为:单位投资1000元/吨水、占地面积0.40平方脚吨水、直接运行费用0.25元/吨水、职工人数8人/万吨水。自工程正式投产运行以来的情况表明,自控系统运行可靠,自动化程度高,控制软件设计先进,完全满足工艺运行和日常管理的要求。

参考文献

[1]周明.现场总线控制[m].北京:中国电力出版社,2005.

[2]孙慧修.排水工程[m].北京:中国建筑工业出版社,2004.

[3]碑常初.可编程序控制器的编程方法与工程应用[m].重庆:重庆大学出版社,2001.