论文关键词:有限元软件;疲劳寿命;寿命可视化;可靠性可视化;ansys

论文摘要:介绍了大型图形用户界面有限元软件、疲劳寿命预测模型、疲劳寿命可视化、可靠性可视化实现方法等结构疲劳寿命以及可靠性可视化技术。阐述了先进的基于“全场”疲劳寿命、可靠性可视化技术的产品虚拟疲劳设计思想。以有限元软件ansys为平台,自行开发了基于结构疲劳寿命、可靠性可视化技术的外部模块,并采用该模块对某战斗机起落架框进行了“全场”疲劳寿命、可靠性可视化分析。

疲劳与可靠性是产品设计过程中需要考虑的重要环节。目前,基于产品结构可视化技术的虚拟设计思想,已成为现代产品设计与优化的潮流。工程师利用计算机,能够在无需产品样机的前提下即可通过cae工程分析软件在虚拟环境中快速、全面、有效地获得“虚拟样机”的相关性能,如产品结构的应力分布、疲劳寿命和可靠性等。然后在此基础上,对“虚拟样机”进行“全场”的寿命分析与优化,进行所谓的“一次就对”的设计,可大大避免设计的盲目性,缩短产品开发周期,降低成本。

1、结构疲劳寿命、可靠性可视化技术

1.1结构寿命、可靠性可视化开发平台—图形用户界面有限元软件

随着有限元法及数值模拟技术在工程中的广泛应用,目前,国际上出现了一批著名的图形用户界面有限元软件,像ansys,nastran等。这些软件将有限元分析、计算机图形学和优化技术紧密结合,已成为解决现代工程问题必不可少的工具,且具有如下共同特点:

(1)通用的数据接口。

可与许多知名的cai〕软件,如autocad, pro/e等共享数据。利用数据接口,可精确地将在cai〕系统下生成的几何模型传入有限元分析软件,而后准确地在该模型上进行网格划分并求解,这样用户可以方便地利用已有的模型,而不必因重新建模而费时耗力。

(2)友好的图形用户界面。

具有友好的图形用户界面,易学易用。用户通过这些界面可以方便地访问程序的各种功能、命令、用户手册;建立或修改模型;划分网格及加载;直观显示模型及计算结果等。

(3)开放的二次开发功能。

为用户提供了广阔的二次开发功能。通过系统提供的语言编程,可对有限元模型中相关的参量(如节点坐标、应力、应变等)实现如下操作或功能:定义参数、数组、函数;进行数学运算;分支和循环;宏操作等。系统甚至还允许用户利用高级语言(如fortran语言)编写子程序,并把这些代码和系统提供的语言代码连接在一起,从而增加程序的灵活性。

由于目前知名的通用有限元软件大都具有如上特点,因此,当使用这些有限元软件对产品结构进行应力分析后,再结合具体的应力谱、材料的疲劳性能参数、适当的疲劳寿命预测模型、应力“准静态叠加法”、寿命概率分析以及这些软件的二次开发功能,便可计算出模型上每点的疲劳寿命与破坏概率分布,并将寿命、破坏概率结果在这些有限元软件的图形窗体中显示,即可实现结构“全场”疲劳寿命与可靠性的可视化。1.2疲劳寿命预测模型

目前,人们发展了各种各样的疲劳寿命预测方法,其中,s一n应力寿命法、e一n局部应变法以及基于断裂力学理论的疲劳裂纹扩展寿命方法,已成为三种经典的疲劳寿命预测方法。要实现结构疲劳寿命的可视化,必须计算出结构中每一点的疲劳寿命,显然,选择s一n应力寿命法和e一n局部应变法较为方便。

除了以上的疲劳寿命模型以外,还有许多较为复杂的疲劳理论模型,也可望在结构疲劳寿命可视化技术中取得应用。这些方法中较典型的有:多轴疲劳理论、磨损疲劳、接触疲劳、热机疲劳及蠕变疲劳等。

1.3结构寿命与可靠性可视化方法

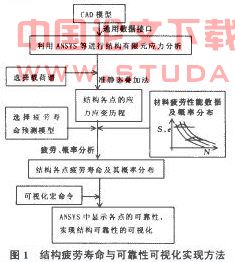

如图1所示,结构疲劳寿命、可靠性可视化实现方法可分为如下几个步骤:

(1)把cai〕系统下生成的几何模型传人有限元分析软件,并对其进行应力分析。

(2)根据应力计算结果,采用应力“准静态叠加法则”,并结合具体的应力谱、材料疲劳性能参数、适当的疲劳寿命预测模型及寿命概率分析,计算出模型上每点的疲劳寿命与破坏概率分布。

(3)通过有限元软件的宏命令,使模型每点的疲劳寿命、破坏概率在有限元软件的图形窗体中显示,即实现结构“全场”疲劳寿命与可靠性的可视化。

这里需要说明几点:

(1)结构疲劳寿命、可靠性可视化实现方法的第二步,可由vc,vs等语言开发的外部模块—疲劳寿命可视化模块来完成。

(2)结构上的很大一部分点应力可能很小,寿命很大,即出现所谓的“无限寿命”(譬如,大于10”载荷循环)。对于这些点,其寿命可以在分析时直接赋某一约定的长寿命值,如10”载荷循环,并视其破坏概率始终为0。

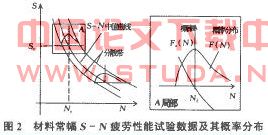

(3)要从材料常幅疲劳性能数据的概率分布,通过概率分析确定谱载下结构的疲劳寿命概率分布通常是很困难的。这里给出一种近似的“等寿命等概率分布”的确定原则,即:①用材料的s一n(或e一n)疲劳特性均值曲线和适当的疲劳寿命预测模型,算出结构上各节点的疲劳寿命n};②在图2材料常幅疲劳性能曲线上,得到寿命均值等于n;对应的名义应力s;(或名义应变e})及相应试验组的寿命概率分布fr(n);③认为f;( n)即为寿命等于n,节点的寿命概率分布。

(4)采用图1的疲劳寿命可视化方法,不但可以直观地观察结构“全场”的疲劳寿命分布,而且还可以给出结构经历n次循环载荷后“全场”的破坏概率分布。

2、基于疲劳寿命、可靠性可视化技术的虚拟疲劳设计

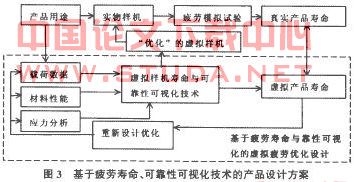

图3给出了一种新的基于疲劳寿命与可靠性可视化技术的虚拟疲劳设计方案。从图3中可以看出,与传统基于实验的“设计一试验一调整”的产品设计方案相比,该方案相当于在传统设计方案中引人了基于疲劳寿命与可靠性可视化技术的虚拟疲劳设计思想。也就是说,在实物样机生产之前,通过虚拟环境下的疲劳寿命与可靠性可视化技术,对“虚拟样机”进行“全场”的寿命分析与设计优化,并使得第一个实物样机一经生产,便已是一个经过“疲劳优化”了的“好”产品,这样,大大避免设计的盲目性,提高了实物样机第一次或第二次就能通过疲劳试验的可能性,从而缩短了产品的开发周期。显然,在产品设计中,引人基于疲劳寿命与可靠性可视化技术的虚拟疲劳设计思想有如下优点:以疲劳寿命和可靠性为设计目标;试验只对“好”设计进行;“全场”疲劳寿命、可靠性可视化、产品结构的寿命、可靠度分布直观;不同设计方案设计的产品寿命评估更方便;实验与理论紧密配合,理论指导试验,试验验证理论;产品的设计是经过基于“全场”疲劳寿命分布优化的;产品性能好、开发周期短及开发成本低。

3、结构疲劳寿命与可靠性可视化技术在工程中的应用

采用上述的可视化技术,用vf3语言开发了以ansys为平台的疲劳寿命及可靠性分析可视化外部模块—fatigue/ an-sys} fatigue/ a.vsys运行后的界面如图a所示。用户可以通过该界面,根据需求选择不同的寿命分析方法二当用户用an-sys对模型进行应力分析后,调用该模块便可以计算出有限元模型上各节点的疲劳寿命及其概率分布。然后,再通过相应的ansys宏命令,即可实现“全场”疲劳寿命与可靠性的可视化。

用ansys对某战斗机起落架框进行静力分析的应力结果,分别用fatigue/ a1visys计算后给出的起落架框“全场”对数寿命分布,以及起落架框经过80 000循环载荷时的破坏概率分布。限于篇幅,这里具体分析细节和过程从略。

以全面地获得该起落架框的疲劳寿命分布信息,而且还可以直观地了解结构“全场”某时刻的破坏概率。根据这些计算结果,设计师可对该起落架的安全性进行全面的评估,同时还可在虚拟环境下,对该起落架框进行进一步的设计优化。

4、结论

介绍了图形用户界面有限元软件、结构疲劳寿命、可靠性可视化实现方法等结构可视化技术。阐述了先进的基于“全场”疲劳寿命、可靠性可视化技术的产品虚拟疲劳设计思想。采用基于an5y5有限元软件平台自行开发的可视化软件—fatigue/ an5y5,对国产x战斗机起落架框进行了“全场”的疲劳寿命及可靠性可视化分析。对工程中的结构可视化虚拟设计具有重要的参考价值。